Продукция

Для >30-тонных экскаваторов

Применяется на больших экскаваторах массой более 30 тонн производства Лейво Группа, XCMG Группа, Лингун Группа, Реконструкционная машина Шаньчжун, Лишид, Sany Группа, Зумлион и других предприятий.

Описание

маркер

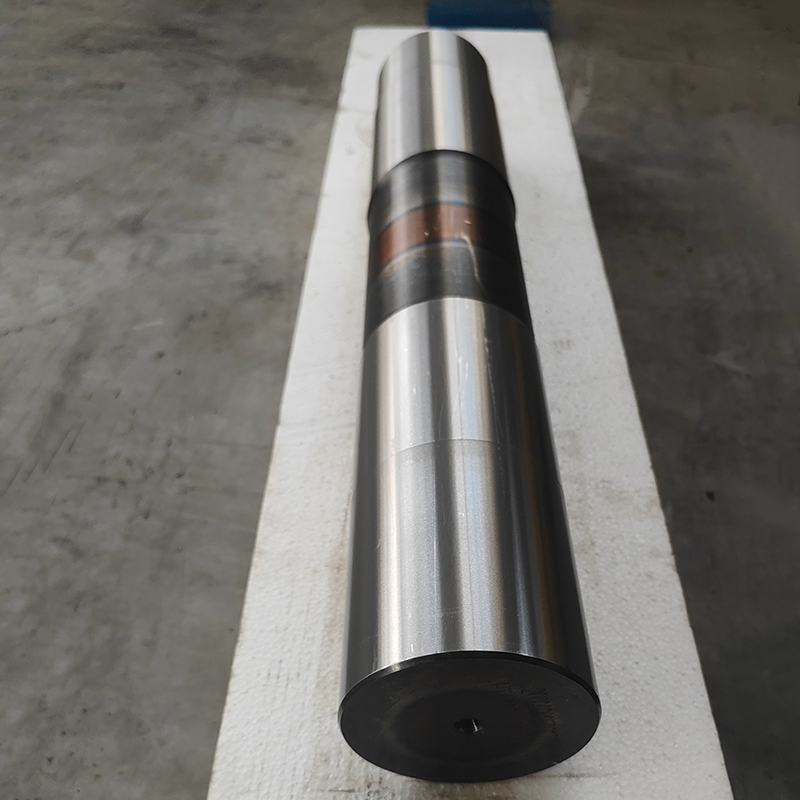

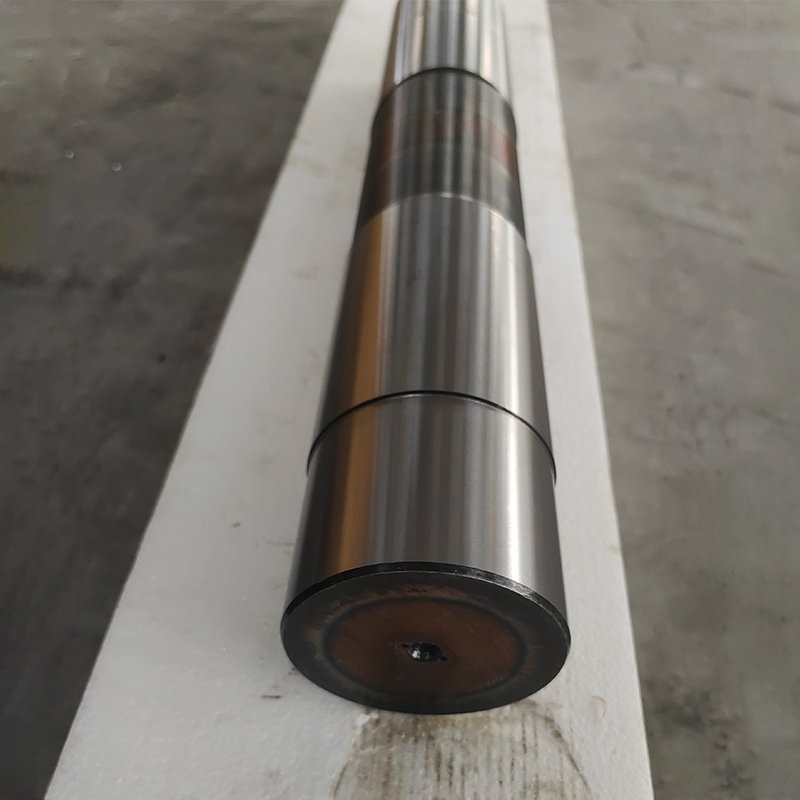

Введение в Штифтовый вал для экскаватора

Применяется на больших экскаваторах массой более 30 тонн производства Лейво Группа, XCMG Группа, Лингун Группа, Реконструкционная машина Шаньчжун, Лишид, Sany Группа, Зумлион и других предприятий.

Штифт является основным компонентом шарнирных частей экскаваторов (таких как шарниры подвижной стрелы, балки ковша и ковша), которые подвергаются высокой нагрузке и частому трению, и процесс его обработки должен обеспечивать высокую прочность, высокую износостойкость и высокую точность. Ниже приведен процесс обработки и основные контрольные точки штифта:

1.Требования к сырью: сырье, используемое в среднеуглеродистой легированной стали 40Cr, 42CrMo (закаленная для использования). Материал в соответствии с гарантией GB/T 3077-2015 или SAE, J404, эмбрион выбор материала тонкокатаный бар (диаметр в соответствии с требованиями чертежа).

2.Процесс обработки: использование двойной головки машины обработки торца, чтобы обеспечить, что точка отсчета, CK6140 токарный станок с ЧПУ для черновой и чистовой обработки, с помощью бурового оборудования для сверления и нарезания резьбы.

3.Тепловая обработка (основной процесс):

Ключевым процессом для производства штифтов является закалка, среднечастотная закалка, закалка и среднечастотная закалка перед процессом закалки необходимо взять ряд образцов для проверки соответствия процесса закалки и среднечастотной закалки, процесс обработки также необходимо взять образцы закалки на месте периодически для подтверждения; для обеспечения того, чтобы все продукты соответствуют техническим требованиям.

Закалка: (40Cr, 42CrMo) с использованием ямы типа закалочной печи, закалка (850-880 ° C с водяным / масляным охлаждением) после высокотемпературного отпуска (600-620 ° C), твердость достигает HB240-310 для получения закаленной организации сорбит, для достижения наилучшего баланса между прочностью и пластичностью.

Среднечастотная закалка: нагрев среднечастотной индукционной петлей, температура достигает более 800 градусов, глубина закаленного слоя составляет 3-5 мм, а твердость ядра более 240HB.

4.Обработка: Цилиндрическая шлифовка осуществляется на высокоточном круглошлифовальном и бесцентровом станках, с допуском размеров IT6, эллиптичностью до 0,02, и шероховатостью поверхности 1,6-0,8:

5.Сварка (ключевой процесс): соединение между пальцем и пластиной цапфы использует технологию роботизированной сварки.

6.Обработка аэрозольной краской: Пластина цапфы и торцевая поверхность покрыты напылением или оцинкованы, чтобы обеспечить водонепроницаемость и антикоррозийную защиту детали.

7.Обработка поверхности: корпус вала покрыт антикоррозийным маслом для предотвращения поверхностной ржавчины.

8.Упаковка: специальная стойка оборота используется для транспортировки на короткие расстояния, а специальный деревянный ящик для экспорта используется для транспортировки на большие расстояния.

9.Тестирование и контроль качества: тест твердости принимает тестер твердости Роквелла для тестирования поверхности и закаленного слоя глубины и градиента твердости, и металлографический тестер для тестирования закаленной металлографической организации. Магнитопорошковая дефектоскопия (MT) для обнаружения поверхностных трещин и ультразвуковая дефектоскопия (UT) для обнаружения внутренних дефектов.

10.Общие проблемы и контрмеры:

| Проблема | Причина | Решение |

| Слишком быстрый износ поверхности | Недостаточная твердость или плохая смазка | Повысить твердость закалки, оптимизировать процесс термообработки |

| Разрыв | Термообработка Концентрация напряжений | Оптимизированный процесс отпуска |

| Слишком плотная/слабая сборка | Плохой размер | Контроль цилиндрических размеров в одном диапазоне, 100% полный контроль |

Суть обработки экскаваторного пальца заключается в выборе материала (высокопрочная легированная сталь), процессе термообработки (отпуск), высокоточной шлифовке (точность класса IT6) и упрочнении поверхности (покрытие хром/среднечастотная закалка). Строгое соблюдение этого процесса обеспечивает срок службы пальца более 10 000 часов в суровых условиях работы экскаватора.